Une simple étincelle suffit à détruire des composants électroniques d’une valeur bien supérieure à celle du produit fini. Malgré l’adoption massive de mesures de sécurité, plus de 60 % des défaillances non détectées lors de la fabrication des circuits imprimés trouvent leur origine dans un phénomène trop souvent sous-estimé.

L’absence de protection adaptée entraîne des coûts cachés et des risques de dysfonctionnements différés, même dans les environnements certifiés. La recherche continue de solutions fiables fait émerger des pratiques innovantes pour limiter ces pertes et garantir la fiabilité des équipements électroniques.

ESD et circuits imprimés : comprendre un danger souvent sous-estimé

La décharge électrostatique (ESD) reste le cauchemar invisible de l’électronique moderne. Sans prévenir, elle frappe à travers l’accumulation et la libération d’électricité statique : un simple geste, une friction, et c’est tout un composant qui bascule dans l’irrécupérable. Les circuits imprimés, toujours plus miniaturisés, ne pardonnent rien à cette énergie tapie dans l’ombre. L’ESD s’infiltre dès la fabrication, s’invite lors des tests, ruine parfois un appareil lors d’une banale opération de maintenance.

Les décharges électrostatiques n’annoncent jamais leur venue. Il suffit d’un contact furtif entre deux objets à potentiel différent, et la sentence tombe : composant altéré, voire réduit à néant. Dans certains secteurs, l’électronique partage la scène avec des risques plus lourds encore. Dans l’industrie pharmaceutique ou automobile, une ESD suffit à déclencher un incendie ou une explosion en présence de solvants ou gaz inflammables. Loin d’être un détail, la menace impose une attention de tous les instants.

Du côté des data centers, la vigilance est permanente. Les équipements informatiques actuels, véritables puzzles de composants fragiles, ne tolèrent aucune négligence : la protection ESD conditionne la continuité de service, la sauvegarde des données, la réputation même de l’opérateur. Une seule décharge électrostatique ESD mal contrôlée, et c’est la panne, l’interruption, parfois la perte irréversible de données stratégiques.

Ce phénomène s’immisce aussi dans la chaîne de production : la moindre perturbation du processus de fabrication liée à une ESD peut retarder la livraison, faire exploser les coûts ou entacher durablement la crédibilité d’une marque. Impossible désormais de faire l’impasse sur ce paramètre, depuis la conception des circuits imprimés jusqu’à leur exploitation sur le terrain.

Quels sont les effets réels des décharges électrostatiques sur l’électronique ?

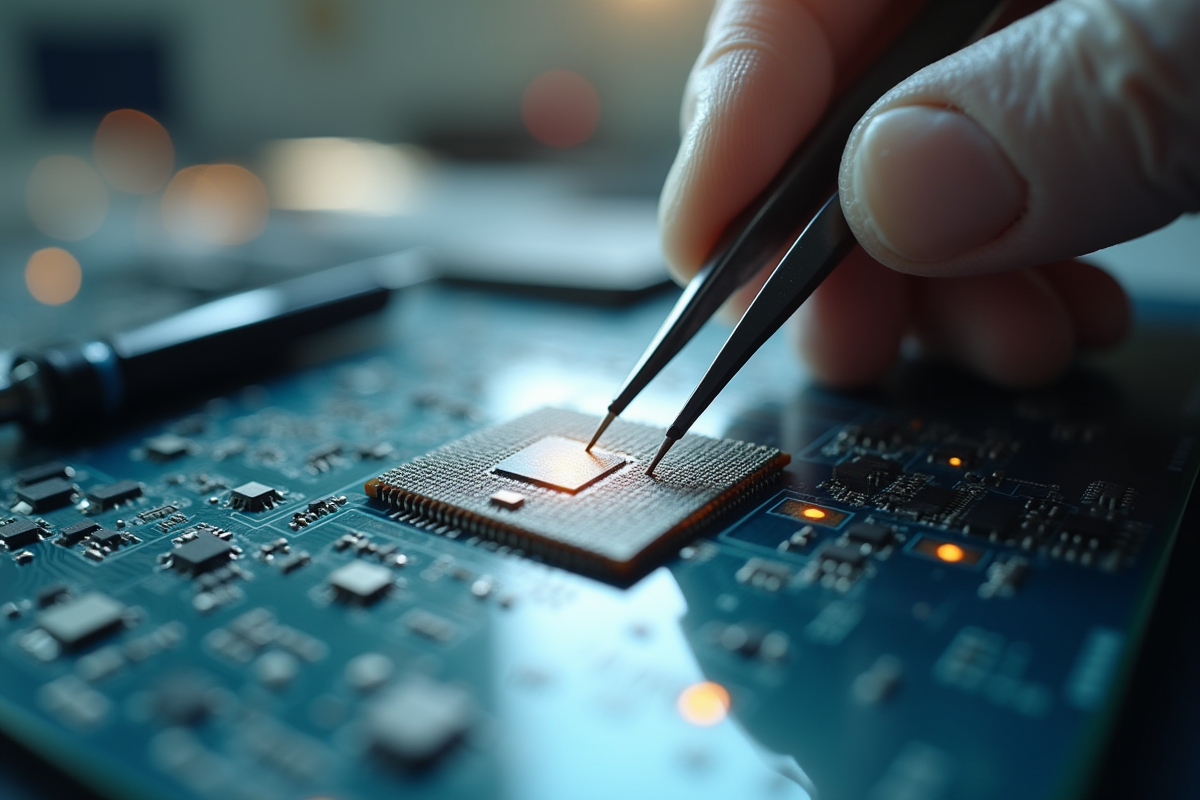

Une décharge électrostatique ne se contente pas d’une étincelle anodine. Dans l’univers de la microélectronique, cette impulsion silencieuse peut anéantir une puce, effacer une mémoire, saboter un composant sans crier gare. Les fabricants le savent bien : la décharge électrostatique ESD figure en haut du tableau des causes d’échecs prématurés sur les circuits intégrés.

Voici les dégâts que l’ESD inflige le plus souvent :

- La perte pure et simple de fonctionnalité sur un composant,

- Une dégradation insidieuse des performances, que l’on découvre parfois trop tard,

- Une défaillance qui surgit immédiatement ou, pire, qui se manifeste bien après la sortie d’usine.

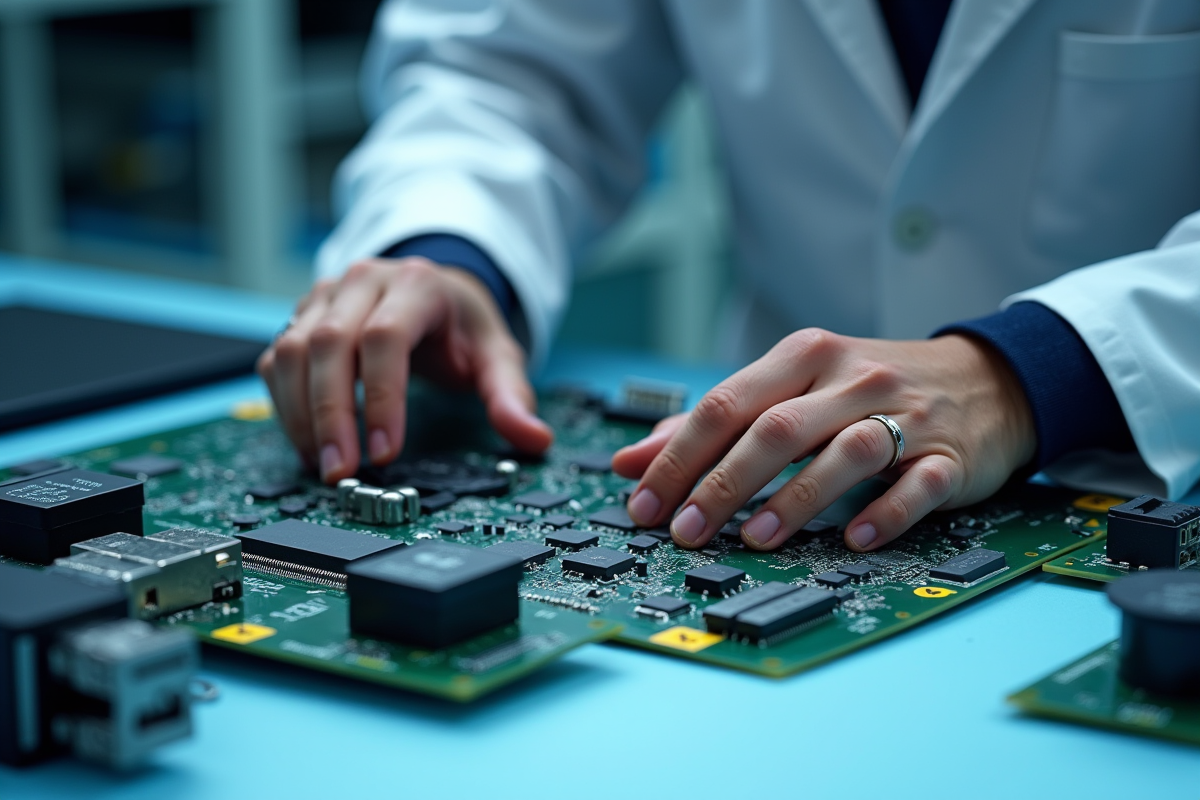

Le risque n’épargne aucune phase : fabrication, assemblage, maintenance. Un opérateur mal protégé, un geste anodin, et l’appareil quitte la ligne avec une bombe à retardement dans ses entrailles.

Dans certains environnements, la menace s’étend au-delà de l’électronique pure. Une ESD peut enflammer ou faire exploser des substances dangereuses, en particulier dans les filières pharmaceutique et automobile. Ici, la sécurité ESD prend une dimension stratégique, car la plus petite défaillance peut se transformer en drame industriel.

Et puis, il y a les data centers, royaumes du flux continu. Une décharge électrostatique y provoque parfois une interruption de service ou une perte de données aux conséquences financières et réputationnelles colossales. Protéger les systèmes, c’est préserver la fiabilité, mais aussi la confiance. L’anticipation reste la seule parade efficace : la protection contre les décharges électrostatiques commence bien avant le premier déclic.

Protéger efficacement ses circuits : conseils pratiques et solutions éprouvées

Pour réduire les dégâts causés par les décharges électrostatiques, il faut combiner rigueur technique et dispositifs adaptés. Premier réflexe : la mise à la terre de chaque élément du poste de travail, depuis l’établi jusqu’aux chemins de câbles, en passant par les racks. Une liaison équipotentielle solide limite drastiquement le risque de courants parasites capables de griller un composant en une fraction de seconde.

Dans les zones sensibles, l’usage d’équipements de protection individuelle n’est pas négociable. Le bracelet antistatique s’impose sur chaque poignet de technicien : il évacue l’électricité statique accumulée et protège les composants à chaque manipulation. Pour compléter ce dispositif, plusieurs solutions existent :

- Des tapis antistatiques installés sur les plans de travail,

- Un revêtement de sol ESD dans les ateliers,

- Des chaussures antistatiques et des gants ESD pour les opérateurs,

- Des vêtements conducteurs et emballages antistatiques lors du transport de cartes sensibles.

Réguler le climat ambiant change aussi la donne. Maintenir l’humidité entre 40 et 60 % freine la formation de charges électrostatiques. L’usage d’ioniseurs d’air dans les ateliers neutralise efficacement les charges résiduelles qui flottent dans l’atmosphère.

La réussite passe enfin par une organisation sans faille : un programme de contrôle ESD rigoureux, des audits réguliers, une formation renouvelée du personnel. L’industrie ne cesse d’innover : matériaux à base de nanotubes, polymères dissipatifs, alternatives aux traditionnels additifs au noir de carbone. Chaque détail compte, depuis le choix des matériaux jusqu’à l’entretien pointilleux des dispositifs ESD. Rien ne doit être laissé au hasard.

Intégrer la prévention ESD dès la conception et la production : un enjeu pour la fiabilité

Nul ne peut plus improviser la conception des circuits imprimés face à la menace des décharges électrostatiques. Dès l’ingénierie, chaque étape doit intégrer des solutions de protection ESD. Les normes industrielles telles que DIN EN 61340, VDA 4504 ou EN149-1 imposent un cadre strict : choix des matériaux, revêtement de sol ESD, gestion des points de mise à la terre. L’ensemble structure la production, du design à l’assemblage.

L’efficacité d’un programme de contrôle ESD dépend de la cohérence technique et de la mobilisation de tous. Les équipes doivent savoir identifier les situations à risque, adopter les bons réflexes, vérifier l’état du matériel. Des audits réguliers s’imposent : contrôle des liaisons équipotentielles, vérification des bracelets et tapis antistatiques, inspection des zones de stockage. Cette discipline quotidienne forge la robustesse de toute la chaîne.

La vigilance s’étend jusqu’au stockage et au transport. Privilégiez les emballages conducteurs, les contenants antistatiques, les chariots conçus pour limiter les risques. Chaque manipulation expose les composants électroniques à une décharge soudaine. Il faut donc piloter la gestion des flux, surveiller l’humidité, ajuster les protocoles à la lumière des retours d’expérience.

Pour clarifier les priorités à chaque étape, voici quelques mesures clés à retenir :

| Phase | Mesure ESD clé |

|---|---|

| Conception | Choix de matériaux ESD, implantation de plans de mise à la terre |

| Production | Port d’EPI ESD, contrôle d’humidité, suivi des audits |

| Stockage/Transport | Emballages conducteurs, zones de stockage protégées |

Bâtir une politique solide et former chaque acteur de la chaîne permet de garantir la fiabilité des processus de fabrication et la pérennité des installations électroniques. Face à ce risque invisible, la vigilance ne s’éteint jamais vraiment, elle s’affine, se transmet et s’adapte, génération après génération de circuits imprimés.